دانلود با لینک مستقیم و پر سرعت .

برای اولین بار کاملترین و جامع ترین آموزش فارسی محیط ماشینکاری نرم افزار کتیا و استخراج G کد های دستگاه تراش و فرز در وبسایت مرجع تخصصی CNC قرار داده شد!

فرصتی بسیار استثنایی برای یادگیری کامل محیط ماشینکاری کتیا

پیشنهاد دانلود به تمام مهندسین مکانیک-ساخت و تولید - دانش آموزان و هنرجویان فنی و کاردانش و همچنین تمام علاقه مندان نرم افزار کتیا

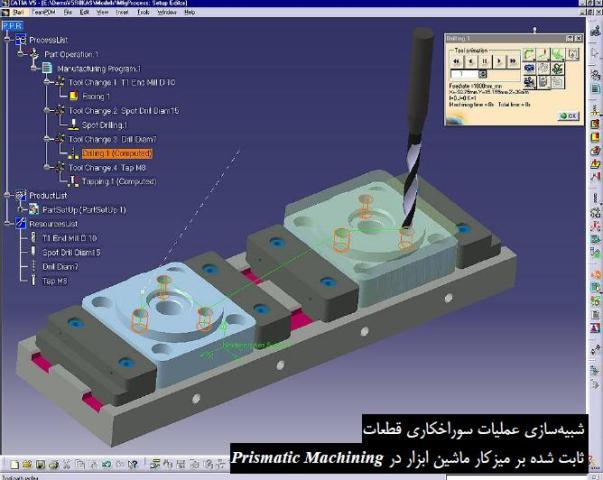

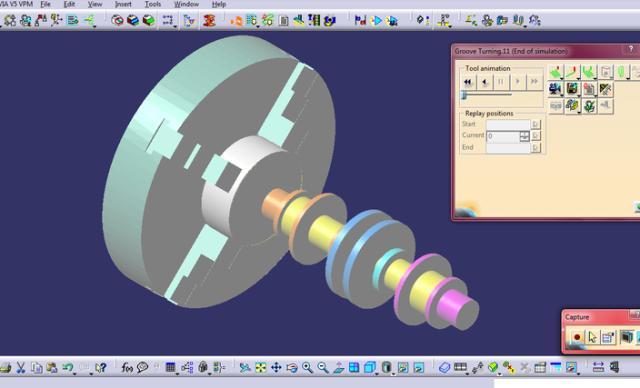

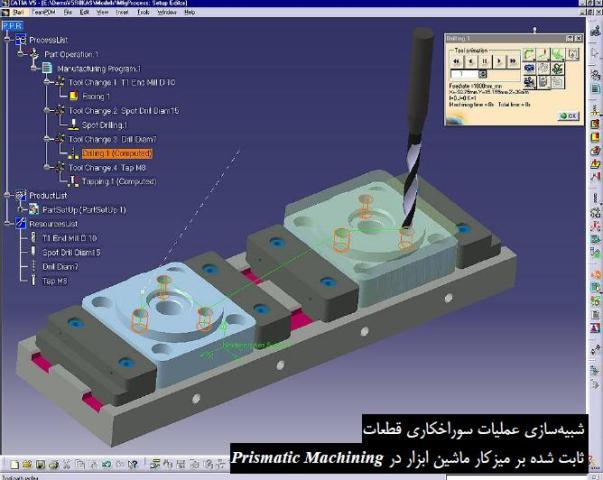

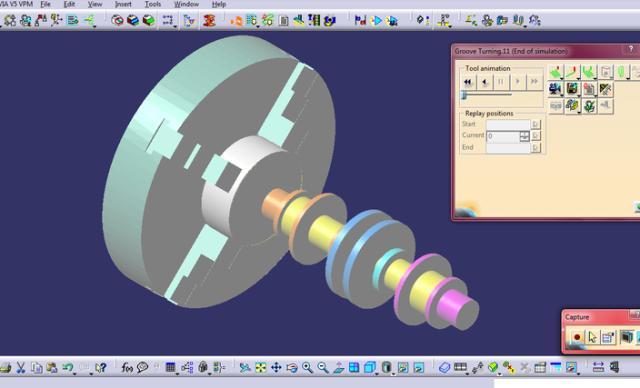

در ادامه مجموعه های آموزشی قبلی قصد داریم شما را با مجموعه فرامین و دستورات محیط ماشینکاری فرز کتیا (Prismatic Machining) و محیط ماشینکاری تراش کتیا (Lathe Machining) آشنا نموده و با تمریناتی که در این مجموعه آموزشی ارائه می گردد نسبت به دستورات و نوار ابزارهای این محیط ها تسلط کافی پیدا نمایید.

قبل از شروع این بخش شما بایستی مطالب موجود در آموزش کتیا مقدماتی شامل محیط های Sketcher، Part Design، Wireframe & Surface Design، Drafting را بطور کامل فرا گرفته باشید. این مجموعه های آموزشی قبلا از طریق همین سایت در اختیار کاربران قرار گرفته است و کاربران جدید می توانند با مراجعه به قسمت دسته بندی محصولات (در سمت راست، بالای صفحه سایت) و کلیک بر روی نرم افزار CATIA به این مجموعه های آموزشی دسترسی یابند.

با استفاده از مجموعه محیط های آموزش داده شده در کتیا مقدماتی، کاربر قادر خواهد بود یک قطعه ساده و یا پیچیده را در نرم افزار کتیا به صورت سه بعدی به طور کامل مدل سازی نمایید و نیز می تواند نقشه های اجرایی آن را نیز در نرم افزار کتیا تهیه نماید.

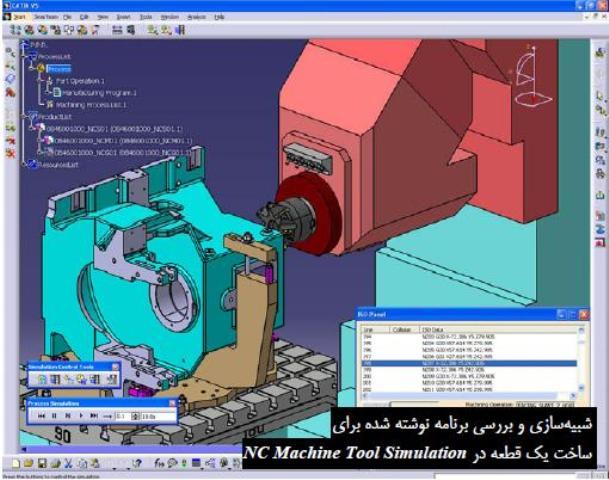

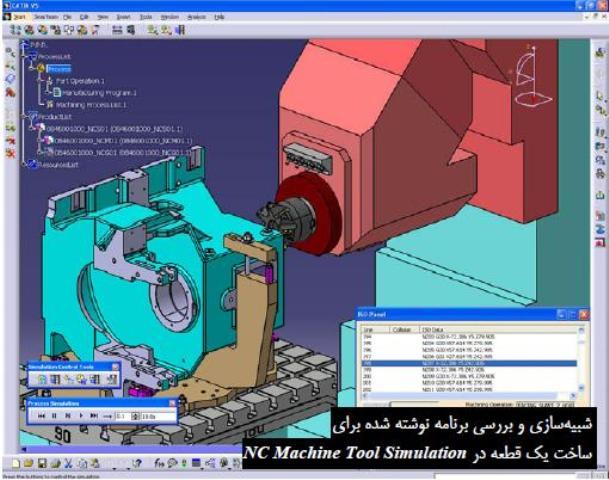

مجموعه طراحی پروسه ماشینکاری و استخراج G کدهای دستگاه فرز و تراش، این مجموعه در قالب یک DVD از طریق همین سایت ارائه می گردد. در این مجموعه کاربر می تواند برای قطعات مدل شده در کتیا مقدماتی، روش های ماشینکاری را طراحی نموده و G کدهای مورد نظر را استخراج نماید. به طور کلی حسن این نرم افزار در قسمت طراحی پروسه ماشینکاری و استخراج G کد این است که روش ماشینکاری را در داخل نرم افزار مشاهده نموده و کیفیت سطح تراشیده شده را می توانید بررسی نمایید.

برای وارد شدن به این بخش، از منوی کرکره ای Start و زیر منوی Machining بر زیر شاخه Prismatic Machining و یا Lathe Machining کلیک می نماییم.

با فراگیری کامل دروس این مجموعه و با کمی تمرین بیشتر می توانید در طراحی پروسه ماشینکاری و ایجاد G کدهای ماشین های فرز در محیط Prismatic Machining و ایجاد G کدهای ماشین های تراش در محیط Lathe Machining تبحر کافی پیدا نمایید. لازم به ذکر است که هرگونه احتمال خطا در طراحی پروسه ماشینکاری و استخراج G کد برای ماشین های فرز و تراش با استفاده از این نرم افزار به سمت صفر میل خواهد نمود و دقت و کیفیت کار افزایش خواهد یافت.

شما می توانید با استفاده از این نرم افزار، تراشکاری و فرزکاری یک قطعه را در نرم افزار کتیا شبیه سازی نمایید و به صورت واقعی آن را مشاهده کنید. همچنین می توان سطح فرزکاری و تراشکاری را پس از ماشینکاری در کامپیوتر مشاهده نمایید و هرگونه عیبی را قبل از اینکه روی قطعه کار واقعی عملیاتی را انجام دهید لغو کنید. با استفاده از این روش احتمال معیوب شدن قطعات و خرابی در ابعاد و اندازه ها به سمت صفر میل می کند و از اتلاف زمان، انرژی و هزینه جلوگیری می کند. این مسئله اهمیت فراگیری این بخش را تا حدودی بیان می نماید.

در ادامه امیدواریم که توانسته باشیم حسن مطلب را برای شما دوست گرامی ادا کرده باشیم. قبلا از حسن توجه و اعتماد شما به سایت اینترنتی مرجع تخصصی CNC کمال تشکر را داریم و آرزوی موفقیت شما را از خداوند منان خواهانیم.

مجموعه آموزش کامل طراحی پروسه ماشینکاری و استخراج G کدهای دستگاه تراش و فرز در نرم افزار CATIA ، مشتمل بر 47 فایل ویدئویی با کیفیت عالی، به زبان فارسی، 7 ساعت و 155 دقیقه، به ترتیب زیر گردآوری شده است:

بخش 1: طراحی پروسه ماشینکاری و استخراج G کدهای دستگاه تراش Lathe Machining در نرم افزار کتیا CATIA

- Introduction

- Lathe Tool Change

- Milling Tool Change

- Machining Axis or Origin

- Drilling

- Spot Drilling

- Drilling Dwell Delay

- Drilling Deep Hole

- Drilling Break Chips

- Tapping

- Reverse Threading

- Thread Without Tap Head

- Boring

- Boring and Chamfering

- Reaming

- Copy Transformation Instruction

- Generate NC Code in batch Mode

بخش 2: طراحی پروسه ماشینکاری و استخراج G کدهای دستگاه فرز Prismatic Machining در نرم افزار کتیا CATIA

- Start & Initial Setting

- Part Operation

- Manufacturing Program

- Axial Machining Operation

- Thread Milling

- Machining Operation

- Pocketing

- Facing

- Profile Contouring

- Curve Following

- Point to Point

- Auixiliary Operations

- Machine Rotation

بخش 3: طراحی پروسه ماشینکاری 2.5 محوره و استخراج G کدهای دستگاه فرز Prismatic Machining در نرم افزار کتیا CATIA

** توجه: نمونه ویدئو آموزشی از این مجموعه را می توانید از لینک زیر دانلود نمایید:

نمونه ویدئو آموزش ماشینکاری در کتیا

جهت خرید مجموعه آموزش کامل طراحی پروسه ماشینکاری و استخراج G کدهای دستگاه تراش و فرز در نرم افزار CATIA به مبلغ استثنایی فقط 42000 تومان و ارسال رایگان آن به درب منزل بر روی دکمه پرداخت و دانلود در پنجره زیر کلیک نمایید.

*** توجه *** : پس از پرداخت وجه از طریق فروشگاه ، مشخصات خود (نام و نام خانوادگی ، آدرس دقیق پستی ، کد پستی) را به شماره همراه 09138256185 پیامک نمایید و یا از طریق ایمیل فروشگاه (ali.cncatia@gmail.com) اطلاع رسانی نمایید. ضمنا مجموعه آموزشی از طریق پست پیشتاز ظرف 3 الی 4 روز به دست شما خواهد رسید.